铁路铺轨机的导轨自动化回送系统

(一)技术原创性及重要性:结合技术要点,说明参评专利属于基础型的专利或改进型专利,并解释是否解决了本领域关键性、共性的技术难题。

铁路铺轨机的导轨自动化回送系统(见图11)是我公司为改变传统的人工施工回送的施工工法,综合长期多年从事相关产业的经验和成果,研究设计出的一种铁路铺轨机的导轨自动化回送系统,以克服人工施工的缺陷和不足。该系统采用了机械化作业模式完成导轨自动化回送功能,改变了以往的人工施工工法,降低了施工作业人员的劳动强度,保护导轨不变形,降低了作业的安全风险。

图11 具有自主知识产权的铁路铺轨机的导轨自动化回送系统

该专利技术的具体实施步骤如下:

铺轨机将车体内的轨排组铺设完毕时,导轨位于主机车体的第一主托辊上;启动液压站,顶轨机构托动导轨平衡上升;分轨油缸平移导轨;顶轨油缸下降导轨,导轨落在第一副托辊上,分轨油缸回位;锁紧油缸压紧导轨;封车挡轨器解锁导轨;导轨向后方推送;导轨到达辅机后,顶轨油缸顶升导轨;分轨油缸平移导轨;顶轨油缸下降导轨,导轨落在第二主托辊上,导轨回送完成。

(二)技术优势:1.对比若干个当前(参加评奖时)的同类技术,详细说明参评专利在提高效率、降低成本、节能减排、改善性能、提升品质等方面的技术优势和不足。2.结合实施情况,相对于公开的技术方案,说明参评专利技术实施效果的确定性。

本专利技术成功应用之前,传统的铺轨机导轨回送是采用人工进行施工回送。当主机轨排铺设完毕,采用人工将导轨从主托辊上搬运至付托辊上,再进行人工推送回辅机付托辊上。由于是采用人工操作,现场人员多,作业强度大,作业效率低,时间长,不能适应机械自动化发展的需要。且人工操作容易导致受力不均,将提高导轨变形的可能性,同时施工人员容易受到伤害。

本专利技术成功的解决了以往的铺轨机导轨回送靠人工的施工工法,降低了施工人员劳动强度,降低了施工作业的安全风险。,其主要技术优势体现在以下几个方面:

1)提供了一种用于铁路铺轨机导轨回送的机械化作业模式,改变了以往的人工施工工法,降低了施工作业人员劳动强度,同时提高作业的安全性的回送自动化;

2)通过液压驱动,平稳地同步顶升(下降)和同步平移,解决了原有人工移轨易导致导轨变形的问题,有效的延长了导轨的使用寿命,提高了作业的安全性;

3)采用电气控制自锁技术和液压控制自锁技术的双保险措施,有效的降低了误操作的风险;

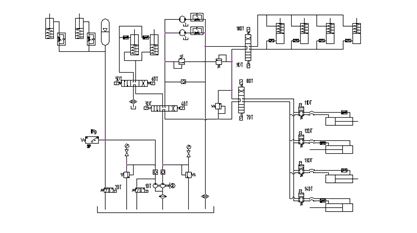

图12 液压原理图

4)顶轨分轨同步机构的顶升方案采用机械式同步装置,实现顶升和下降的同步功能,有效的降低了制造成本;

5)导轨回送驱动机构采用液压马达驱动,降低了施工作业人员劳动强度,提高了机械化施工水平;

6)导轨锁紧装置利用了蓄能器和压力传感开关,有效的控制了导轨与驱动橡胶轮之间的摩擦力,确保导轨回送的连续性和可靠性。

综上所述,正是由于在设计之初的充分调研和讨论,并采用多项突破性创新研发设计,使得本专利技术在铺轨机轨排铺设施工中表现出良好的适用性和极高的施工效率。

(三)技术通用性:1.介绍参评专利目前已应用的领域和范围;2.说明该专利技术还可以应用的其他领域和范围。

铁路铺轨机的导轨自动化回送系统已在我公司生产的各型号铺轨机上成功应用。截至目前,我公司已销售带有铁路铺轨机的导轨自动化回送系统的铺轨机27台,分别在青藏线、宜万线、汉宜线、南涪线、向莆线、拉日铁路、广珠线、中南通道、衡茶吉等工程中成功应用,安全优质高效地完成了各施工单位轨排的铺设任务。其中, 2台铺轨机已经走出国门,漂洋过海远赴委内瑞拉,已经在异国他乡为铁路建设做出重要贡献,该铺轨机在海外市场的成功应用为我公司产品进一步走出国门,打下了坚实基础。2015年,又2台铺轨机已顺利出口肯尼亚,开始在东非铁路网咽喉蒙内铁路顺利施工,成功的把我国的技术、标准、装备制造带入非洲。

带有铁路铺轨机的导轨自动化回送系统的铺轨机施工效率及广泛的适用性得到了使用单位的一致认可,认为该设备整体结构强度好,承载能力大,工作时稳定性好,安全性高,具有很好的适应性和可靠性,完全满足铺轨施工要求。在我国加大铁路建设投资力度的背景条件下,含有本专利技术的铺轨机以其独到的技术优势和众多成功应用的实际表现将迎来更多铁路建设施工单位的青睐。

随着经济社会的发展,大型铁路铺架设备的自动化、智能化将成为发展趋势,该型技术还可以适用于其它同类设备的类似施工,可大大降低施工作业人员的劳动强度,同时可提高施工作业的安全性,值得广泛的推广和应用。

专利权人:中铁重工有限公司

|

|