一种AT钢轨跟端的锻压方法

该专利公开了一种AT钢轨跟端的锻压方法,主要包括首创的圆形截面电感应加热系统和专有的连续三次成型预热式整体成型模具。

1 专利特性

1.1 创新性

该专利的AT钢轨跟端锻压方法是采用具有数字化控制系统的一次电感应加热,带有预热功能的整体锻造模具,连续三次成型,成型后只需对轨顶与轨底进行机械加工。

1.2 通用性

该项专利技术运用于中国铁建重工集团公司生产的各种类型道岔所需的的各类钢轨轨型,有60AT、60D40、50AT等各个规格,适用于各类道岔生产。

2 专利内容

2.1 公开了一种AT钢轨跟端的锻压方法

1)将AT钢轨在感应电加热炉内加热至1160~1200℃;

2)将步骤一加热后的AT钢轨用压力机上的三工位成型模具进行锻压成型;

3)AT钢轨用压力机中的一工位切边模具进行切边,将步骤二钢轨头部和底部形成的飞边切除;

4)将AT钢轨从一工位切边模具模腔中纵向退出,使AT钢轨处于轨头向上、轨底向下的正立位置,将AT钢轨传送至出料台位置。

2.2 圆形截面电感应加热系统

首创的并联式整体感应器,采用圆形感应线圈,适用于多种外形规格钢轨加热,且兼顾多种钢轨加热长度,红外测温点实时监控温度,保障钢轨加热过程稳定。

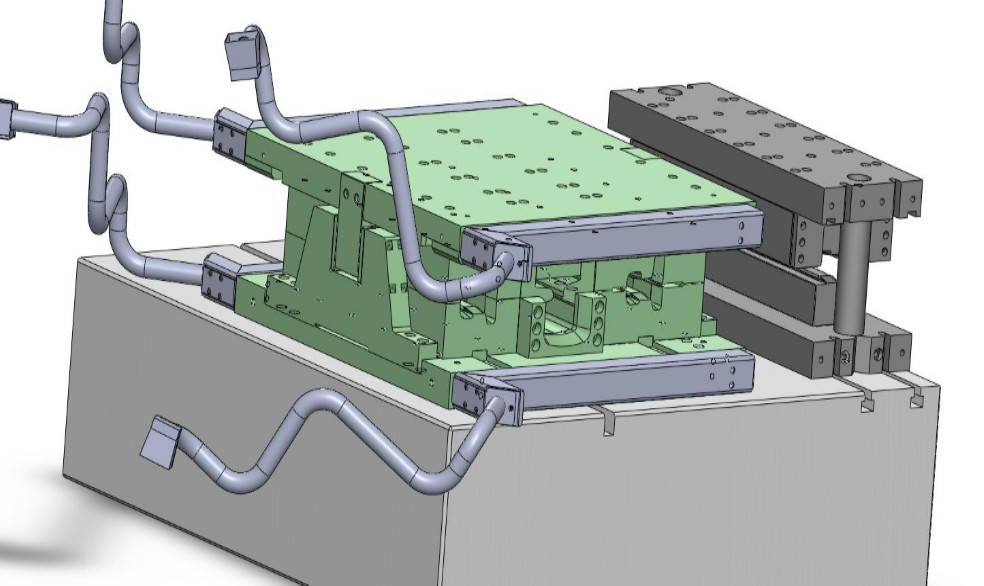

2.3 连续三次成型预热式整体成型模具

设计了整体跟端锻压成型模具,提高成型精度,并通过设计模具导向结构,防止模具错模现象,减少模具应力,延长模具寿命。

3 社会效益

3.1 技术先进性

3.1.1 电感应加热比传统的焦炭或天然气加热提高了效率,避免了气体介质造成的缺陷,且避免了燃料燃烧对环境的污染。

3.1.2 圆形截面加热器适用不同形状的AT钢轨加热,保证了钢轨断面加热的均匀性,避免了过热或过烧现象。

3.1.3本专利技术适用于铁路关键基础设施,形成了具有自主知识产权的成套技术和设备,可替代并优于国外同类技术和设备。

3.2 促进行业技术进步

该技术突破了国内道岔行业热源加热、多次加热以及仿形加热的技术局限,提高了道岔钢轨成型精度和钢轨跟端综合性能。该专利提高了行业整体技术水平,促进了行业技术进步,取得了行业示范效应。

4 经济效益

4.1 直接经济效益

4.2 节省费用

采用本专利合计压型钢轨25846根。

本专利公开前使用寿命为2000根/套,本专利公开后模具使用寿命为3600根/套。

使用进口模具需要25846/2000=12.5套,费用为15,745.19万元;使用本技术模具需要25846/3600=7套,费用为3705.00万元;累计节约模具费用(成本)为12040.19万元

4.3 生产效率

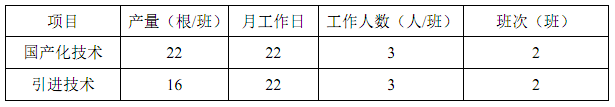

本专利技术在生产中应用对生产效率的影响情况见下表

本专利公开前的年产量为8448根/年;

本专利公开后的年产量为11616根/年;

增加产量3168根/年;效率提高37.5%。

5 专利应用及获奖情况

5.1 专利应用

本专利形成了具有自主知识产权的国产化钢轨锻压成型成套技术,相继研发了60D40、60AT、50AT等多种轨型成型技术。广泛应用于高速、提速和普速道岔以及城市地铁、轻轨道岔等各类道岔产品。

5.2 获奖情况

2012年 中国铁道建筑总公司 科学技术奖一等奖

2013年 中国铁道建筑总公司 发明专利奖

|

|