大功率机车车轮自主创新

我国近年来逐步引进了世界上最先进的轴功率1200KW和1600KW和谐型大功率电力机车制造技术,但和谐型大功率电力机车重要走行部件之一的整体辗钢车轮现阶段全部依赖国外进口,尚未实现国产化。

为了突破国外在高端车轮产品制造领域的限制,针对大功率机车轮对关键技术进行系统性研发攻关,开展关键材料技术、标准体系、制造技术、综合检测评估、轮轨关系和应用考核等基础研究工作,已经成为贯彻铁路发展战略的迫切需要。同时,对于建立具有我国完全自主知识产权的大功率机车车轮标准体系,实现大功率机车车轮的自主化生产,保障我国铁路机车运营的安全和高效运营具有深远的理论和工程意义。该项目的开展将大幅提升我国在国际铁路装备制造领域的技术地位和影响力,为我国铁路可持续发展提供坚强的保障。

因此,为推进大功率机车车轮国产化,中国铁路总公司设立了重大课题《大功率机车轮对自主创新》(合同编号:2009J016),中国铁道科学研究院金属及化学研究所承担并主持完成了本课题。课题组围绕我国铁路机车发展方向,在兼顾机械损伤和热损伤设计钢种的基础上,进行了完备的实验室和工业规模研究,通过高洁净度-高致密度冶炼连铸工艺设计、基于计算机仿真和模拟的大尺寸车轮压轧工艺设计、高强韧匹配的热处理工艺设计、高精度机加工工艺设计等一系列制造技术和系统集成,在实际生产条件下,研制出适用于国内线路需求的和谐型大功率电力机车用J1、J2材质整体辗钢车轮产品并具备批量生产能力。

国产化大功率机车车轮的实际运用情况表明:车轮实物冶金质量和强韧综合性能达到国际同类产品的先进水平,能够满足实际运营条件的需要,生产制造工艺设计可靠,代表了我国铁路机车整体辗钢车轮生产制造的最高技术水平,填补了国内空白,为国内首创,世界先进,已申报3项发明专利,授权2项,在核心期刊发表文章3篇。主要的研究内容如下所述:

(1)对大功率机车车轮的国内外生产条件、国内运用和检修维护、车轮产品标准等方面进行调研;制订了《大功率机车用辗钢整体车轮技术条件(暂行)》(TJ/JW003-2010)。

(2)开展了轮轨关系研究,对大功率机车车轮进行轮轨几何关系及动力学性能进行了分析;对大功率机车车轮可靠性进行研究,分析了大功率机车车轮结构强度和统型可行性。

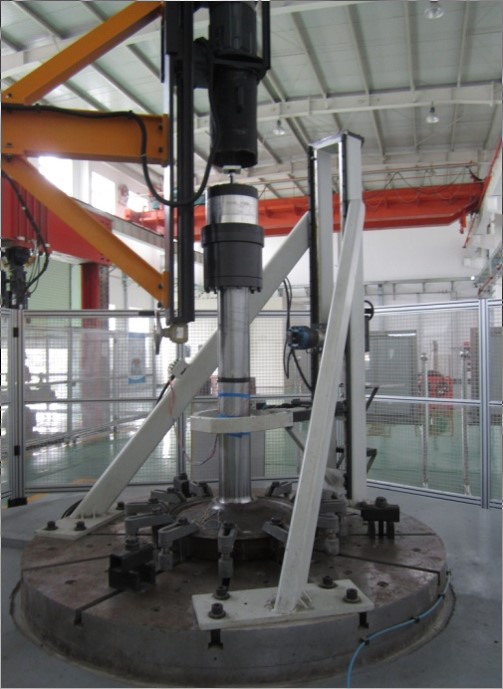

(3)开展了材料设计及工艺研究工作,对材料合金设计、热处理工艺、相变特征及组织精细控制进行了研究;开展了制造技术研究及工业试制工作,在上述研究基础上进行了大功率机车车轮工业性试制,同时开展了综合性能及检测技术研究。

(4)开展了国产化大功率机车车轮的实际运用工作,结果表明国产化的大功率机车车轮各项性能均达到预定指标,综合性能良好,满足机车运用要求。

随着本课题的完成,国产化和谐型大功率电力机车车轮的成功研制,仅就车轮产品实现替代进口这一项,每年将会我国铁路运输降低大量成本,同时对于摆脱受制于人的局面,推进铁路技术装备创新发展,推动国民经济的进一步发展也将具有重要意义。

|

|